Кпд двс дизель

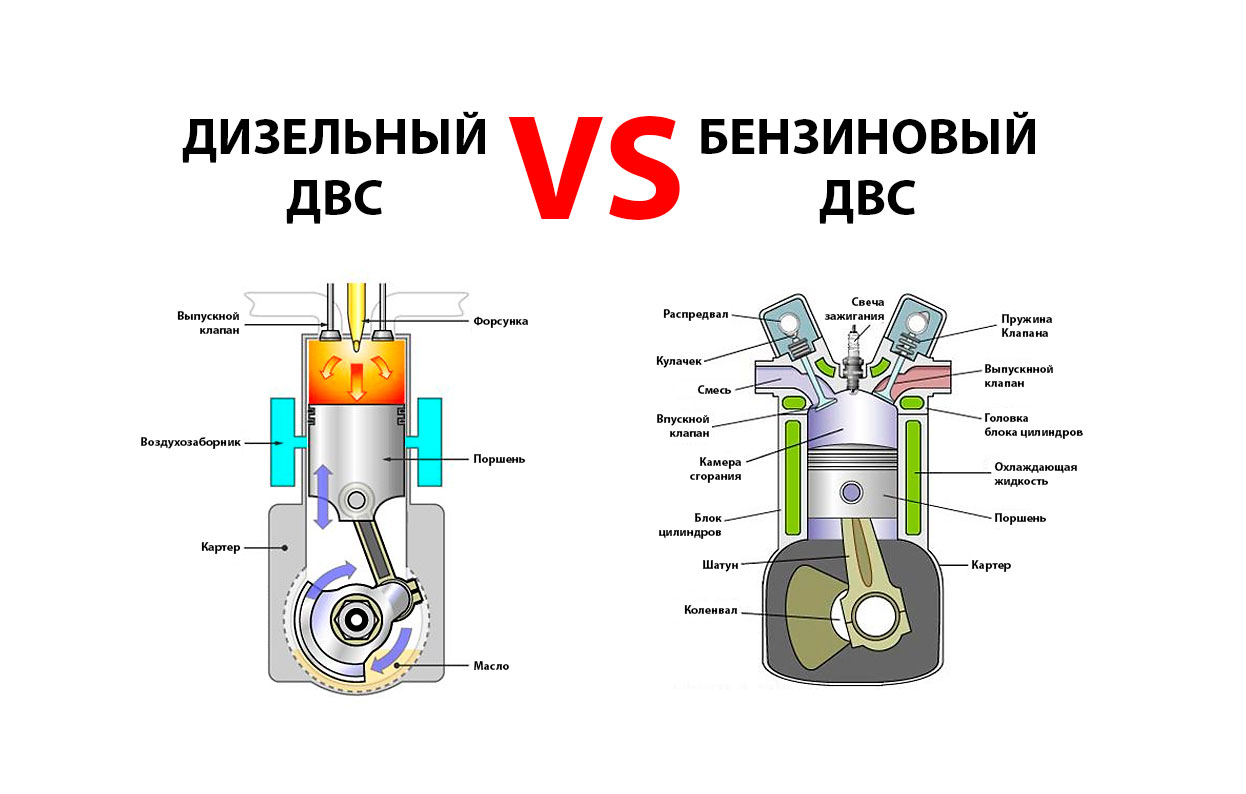

Определяется отношением полезно использованной энергии к суммарному количеству энергии, полученному системой; или отношение энергии выработанной двигателем к энергии сожженного при этой выработке топлива. В своей основе конструкция дизельного двигателя подобна конструкции бензинового двигателя. Пример — транспорт с электродвигателями и паровыми двигателями.

ИТОГ: ИТАК- сформулируем условия, которые выдвигает научный подход, для того чтобы создать двигатель с высоким КПД: 1 Основные технологические процессы двигателя «горение» и «расширение» должны быть разделены и разнесены для реализации в разные технологические камеры.

При этом сгорание должно происходить в запертой камере, в условиях нарастающей температуры и увеличивающегося давления. Для этого есть только одна реальная возможность — подача воды для превращения высокой температуры газов горения в давление получаемого пара. После внимательной работы с этими требованиями теоретических подходов физики и механики на тему создания двигателя с высоким КПД, оказывается, что создать поршневой двигатель под такие задачи совершенно невозможно.

Поршневой ДВС не удовлетворяет ни одному из этих требований. Из этого факта следует следующий вывод — необходимо искать более эффективные, альтернативные поршневой схеме, конструкции двигателя. И самая близкая к необходимым требованиям оказывается схема роторного двигателя. В своей работе над концепцией совершенного роторного двигателя я как раз исходил из попытки учесть при создании концептуальной схемы двигателя необходимости реализации всех указанных выше теоретических предпосылок.

Надеюсь, мне это удалось сделать. Сравним содержание основных возможностей главных механизмов и технических принципов, применяемых в различных типах двигателей. Существующие моторы я буду сравнивать с концепцией совершенного роторного двигателя, над созданием которой тружусь уже некоторое количество времени.

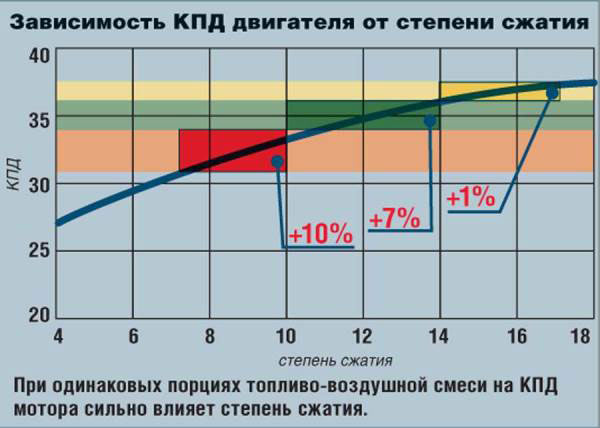

Поэтому на спортивных автомобилях двигатели всегда имеют высокую степень сжатия, а тюнинг двигателей форсирование для повышения мощности стандартных моторов массовых серий предполагает прежде всего увеличение их степени сжатия.

Поэтому в широком массовом мнении закрепилась идея - чем выше степень сжатия двигателя, тем лучше, так как это ведет к увеличению мощности мотора и повышению его КПД. История техники говорит нам, что когда в х годах появился первый ДВС Ленуара который работал без сжатия , он лишь едва-едва превосходил по КПД паровые машины, а когда через 15 лет появился 4-х тактный ДВС Отто, работающий со сжатием, то КПД такой модели сразу превзошел на голову по экономичности все существовавшие тогда двигатели.

Но сжатие — не такой уж простой и однозначный процесс. Тем более, что достигать очень высоких степеней сжатия, не имеет смысла, да и это очень трудно технически. Первое: чем выше степень сжатия — тем больше рабочий ход поршня в цилиндре. Следовательно — больше линейная скорость движения поршня на высоких оборотах. Следовательно — тем больше инерционные знакопеременные нагрузки, действующие на все элементы кривошипно-шатунного механизма. При этом - еще и повышаются уровни давления в цилиндре.

Поэтому у двигателя с высокой степенью сжатия и длинным рабочим ходом все элементы и детали мотора должны быть повышенной прочности, то есть толстыми и тяжелыми. Именно поэтому дизеля не бывают маленькими и легкими. Поэтому не создано малых дизелей для мотоциклов, для подвесных лодочных моторов, легкой авиации и пр. Именно поэтому подвергнутые серьезному тюнингу — «пережатые» стандартные авто моторы имеют столь малый моторесурс. Второе: чем выше степень сжатия, тем сильнее риск детонации со всеми вытекающими разрушительными последствиями.

Заправка бензином с невысоким качеством может попросту разрушить такой мотор. В пятидесятые — шестидесятые годы магистральной линией двигателестроения, особенно в США, было повышение степени сжатия, которая к началу семидесятых на американских двигателях нередко достигала Однако, это требовало соответствующего бензина с высоким октановым числом, что в те годы могло быть получено лишь добавлением ядовитого тетраэтилсвинца.

Введение в начале семидесятых годов экологических стандартов в большинстве стран привело к остановке роста и даже снижению степени сжатия на серийных двигателях. Однако — достигать предельно возможных степеней сжатия нет никакого смысла. Дело в том, что термический КПД двигателя нарастает с повышением степени сжатия, но не линейно, а с постепенным замедлением. Если при увеличении степени сжатия от 5 до 10 он повышается в 1, раза, то от 10 до 20 — только в 1, раза.

И они будут гораздо более эффективными и качественными, чем высокое повышение степени сжатия. Для начала разберемся — а что дает собственно высокая степень сжатия.

А дает она следующее: - дает высокую длину рабочего хода, так как в поршневом двигателя длина хода сжатия равна ходу длины расширения; - сильное давление в заряде рабочей смеси, при котором происходит сближение молекул кислорода и топлива. От этого процесс горения подготавливается лучше и идет быстрее.

По первой позиции можно дать такие комментарии: действительно, экономичность дизелей во многом обязана тому, что они имеют большую длину рабочего хода. Это дает возможность снимать с давления рабочих газов больше пользы — газы работают на большее перемещение поршня.

И если в «бензиновых» моторах диаметр поршня примерно равен длине рабочего хода, с соответствующей «степенью сжатия» и «степенью расширения», которые привязаны к длине хода поршня, то в дизельных двигателях этот параметр заметно больше.

В судовых дизелях эта разница приобретает вообще вопиющий размер. Например, у огромного цилиндрового дизельного двигателя для супертанкера производства финской фирмы Wartsila, рабочим объёмом 25 литров и мощностью л.

При этом напомню- что такие судовые дизеля работают на сырой нефти, которая может выдерживать очень высокую степень сжатия при таком огромном ходе поршня. Но увеличение степени сжатия имеет и свои неприятные стороны — требует применения дорогих высокооктановых сортов бензина, увеличения веса мотора, а так же немалых затрат мощности двигателя на процесс сильного сжатия.

Попробуем разобраться — а не получится ли достичь близкого, и даже большего эффекта в наращивании мощности и увеличения КПД двигателя иными способами, то есть без излишнего увеличения степени сжатия с нарастанием присущего подобному процессу негатива.

Оказывается, что такой путь возможен. Рассмотрение первой позиции — большая длинна рабочего хода. Главное для экономичности — это большая длинна рабочего хода, чтобы все рабочие газы по максимуму передали давление на поршень. А в поршневом моторе рабочий ход равен длине хода сжатия.

Вот как-то и закрепилось мнение, что важнее всего — степень сжатия, а не степень расширения. Хотя в поршневом двигателе - эти значения равны. Поэтому и разделять их не имеет особого смысла. Но в идеале — лучше сделать эти длинны хода разными. Так как повышение хода сжатия ведет к массе неприятных последствий, то его сделать умеренным.

А вот ход расширения, как отвечающий по максимуму за экономичность и эффективность, сделать максимально большим. Но в поршневом моторе это сделать практически невозможно или сделать очень трудно и сложно- пример двигатель Кушуля. Зато есть масса схем роторных двигателей, которые позволяют без особого труда разрешить эту дилемму. Рассмотрение второй позиции — активизация и высокая эффективность процесса сгорания топлива.

Его высокая скорость и полнота. Это важное условие качества и экономичности работы двигателя. Но, оказывается, степень сжатия обеспечение высокого давления является не единственным, и даже не самым лучшим способом достижения такого результата. Тут я позволю себе цитату из академической книги по теории двигателей для ВУЗов советского периода: «Автомобильные двигатели», под ред.

Москва, «Машиностроение», г. Как видно из приведенной цитаты, качество и скорость сгорания больше зависит от температуры сгорания, и в меньшей степени от давления. Из всех выше описанных теоретических подходов, можно сделать один вывод — мощный двигатель с высоким КПД может обойтись и без высокой степени сжатия, со всеми присущими для нее трудностями.

Для этого в двигателе степень расширения должна быть заметно выше степени сжатия, а сгорание заряда свежей рабочей смеси должно происходить в предельно нагретой камере сгорания. При этом в процессе сгорания давление и температура должны повышаться за счет их естественного увеличения за счет энергии процесса горения. Следовательно: скоростного увеличения объёма камеры сгорания - с соответствующим падением давления и температуры как это происходит в поршневом моторе быть не должно.

Кстати- во время сгорания топливной смеси давление в запертой камере сгорания неизменного объема будет повышаться, т.

Тут надо зметить, что давление завершения такта сжатия даже у дизелей этих нынешних рекродстменов по КПД состалвяет не более атм. Но оба этих вышеупомянутых условия в поршневом двигателе с кривошипно-шатунным механизмом соблюсти и обеспечить невозможно.

ИТОГ этой статьи таков — высокоэффективный двигатель большой мощности с высоким КПД может иметь умеренную степень сжатия, если будет иметь ход расширения, заметно больше чем ход сжатия.

А сгорание рабочей смеси будет происходить в запираемой на время сгорания и не охлаждаемой камере изохорный адиабатический процесс при нарастающих температуре и давлении от энергии самого процесса сгорания. В рамках идеи поршневого двигателя такую конструкцию создать невозможно, а вот в поле идей роторных двигателей подобные конструкции создать вполне реально. Чем и занимается автор этого текста и этого сайта.

В первой части статьи я показал — что непрерывное повышение степени сжатия в поршневом двигателе с кривошипно-шатунным механизмом - единственный путь небольшого увеличения КПД двигателя, имеет четкие пределы своих возможностей.

На степенях сжатия, приближающихся к 16, Рабочая Смесь с парами бензина даже октанового числа начинает сгорать в режиме детонации, а детали и корпус двигателя становятся очень громоздкими и толстостенными как в дизеле , чтобы выдерживать повышенные давления и великие инерционные нагрузки. Но огромные силы детонационного сгорания даже такие громоздкие и массивные детали разрушают очень быстро. Но есть другие пути повышения КПД двигателя — это: А — увеличение температуры сгорания Рабочей Смеси температуры в камере сгорания , чтобы добиться полного и быстрого сгорания паров бензина.

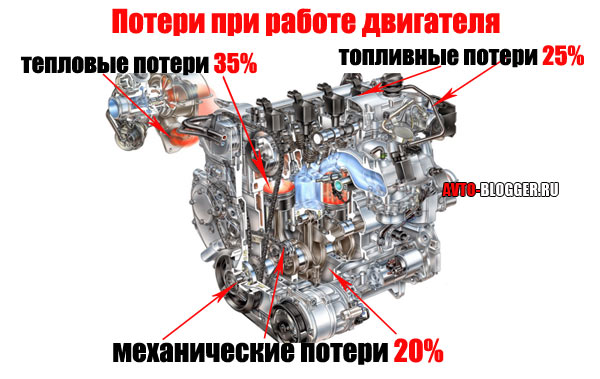

При этом выделяется максимальное количество тепла и Рабочее Тело будет сильнее давить на поршень - то есть совершать большую работу. По этому пути поршневые двигатели с кривошипно-шатунным механизмом и совмещенным процессом «горения-расширения» 3-й такт идти не могут, так как масло смазывающее стенки кинематической пары «поршень - цилиндр» при температуре градусов уже начинает обугливаться и перестает смазывать. Именно поэтому цилиндр и поршень двигателя надо охлаждать, а это приводит в резкому снижению теплового КПД двигателя.

Б — увеличение объема степени расширения Рабочего Тела длины хода расширения для полноценного расширения газов Рабочего Тела. Это позволит полностью использовать их избыточное давление.

В современных поршневых двигателях на выхлоп идут газы с давлением в атмосфер, что является значительными потерями. И это при том, что среднее эффективное давление поршневого двигателя составляет всего 10 атмосфер.

Увеличить величину «срабатывания» этого давления мешает малая длина рабочего хода поршневого двигателя с КШМ кривошипно-шатунным механизмом. Если увеличить степень расширения газов Рабочего Тела в двигателе, то его КПД значительно увеличится и без необходимости повышения степени сжатия. Давайте в этой статье обоснуем именно такую возможность. Итак, тема этой статьи: для повышения КПД можно и нужно увеличивать степень расширения Рабочего Тела рабочих газов без увеличения степени сжатия.

Это должно привести к значительному повышению эффективности работы двигателя. В оптимуме надо иметь: степень сжатия может быть совсем невеликой — примерно 3-х кратной, это соответствует давлению в заряде сжатой Рабочей Смеси в 4 атмосферы, но степень расширения длина линии рабочего хода должна превосходить эту небольшую степень сжатия примерно в раз.

Такая постановка вопроса может показаться странной и неразумной всем знатокам традиционных схем двигателей, которые привыкли к высоким степеням сжатия в поршневых моторах. Но именно о таком парадоксальном положении дел в реальности свидетельствует внимательное изучение конструкций двигателей внутреннего сгорания, которые создавались и работали на заре появления таких двигателей, то есть в эпоху создания первых ДВС.

Итак, первое заблуждение, которое работает на упрочнение мифа о необходимости создания высокой степени сжатия в двигателе, обосновывается тем, что первые двигатели внутреннего сгорания, которые создавались лет назад, не сжимали предварительно Рабочую Смесь перед ее поджигом и поэтому имели совершенно мизерный КПД - почти такой же как и у примитивных паровых машин.

А вот первый образец 4-х тактного двигателя Николауса Отто, созданный в году, работал с предварительным сжатием Рабочей Смеси и при работе показал КПД в 22 процента, что для того времени было феноменальным достижением. Этот вывод за последних лет приобрел характер прописной истины и последние лет двигателестроение идет по пути наращивания значения степени сжатия, которая сегодня уже достигла предельных значений.

НО в изложении этой информации- есть одно большое НО… Оказывается тот же Николаус Отто, прежде чем создать свой знаменитый 4-х тактный двигатель со сжатием в году, немного раньше — в году создал, выпускал и успешно продавал многими сотнями другое свое изобретение — атмосферный двигатель внутреннего сгорания, работающий без предварительного сжатия. Такой высокий КПД совершенно не укладывается в теорию, что сильное предварительное сжатие Рабочей Смеси совершенно необходимо для достижения значительных показателей КПД двигателя.

Что-то в этой теме было не так, чего-то не хватало для понимания очень важных сфактов, и я решил изучить эту ситуацию. Но вот со значением КПД у него было очень прилично. Итак — смотрим на двигатель Ленуара. Этот двигатель работал по 2-х тактному циклу. Вначале на линии рабочего хода поршень втягивал в себя светильный газ и воздух Рабочую Смесь. Затем клапан подачи закрывался.

Электрическая свеча давала искру - и Рабочая Смесь вспыхивала, и горячий газ усиленного давления толкал поршень дальше.

Затем при обратном ходе поршень выталкивал продукты горения из цилиндра, и затем все повторялось вновь. Диаметр поршня - мм и ход поршня - мм. Описания двигателя того времени сохранили данные о том, что на всасывание газа и воздуха отводилось расстояние примерно в половину длины "линии расширения". Затем клапан подачи закрывался и электросвеча давала искру. Максимальный пик рабчего давления газов на поршень составлял 5 атмосфер. Но надо понимать- что Рабочая Смесь поджигалась в условиях все углубляющегося падения давления — ведь поршень продолжал двигаться создавая разрежение ниже атмосферного давления… В таких условиях поджигаться могла только очень «богатая» смесь, перенасыщенная газом.

Соответственно - сгорание в таком режиме было крайне неполным, да еще и расшириться продуты сгорания вряд ли могли полноценно — ведь длина рабочего хода была крайне малой. Можно смело считать, что на выхлоп шли газы весьма высокого давления, да еще и перенасыщенные не сгоревшим светильным газом.

Соответственно двигатель таких параметров имел мощность всего 0,5 лошадиной силы при частоте вращения вала в оборотов в минуту. ВЫВОД- двигатель Ленуара имел такой низкий КПД и такую малую мощность прежде всего по причине очень малой длины рабочего хода когда рабочие газы просто не имели возможности сработать и очень неэффективной организации рабочих процессов, когда предельно "богатая" Рабочая Смесь поджигалась при давлении заметно ниже атмосферного в условиях активного расширения объема.

Это атмосферный двигатель Отто образца года. Это был очень необычный двигатель. Цилиндр этого двигателя был установлен вертикально и поршень двигателя двигался вверх- вниз. При этом в этом двигателе не было КШМ, а поршень имел направленную вверх очень длинную зубчатую рейку, которая входила своими зубьями в зацепление с шестерней и вращала её. При этом, когда под поршнем взрывалась Рабочая Смесь, и поршень мгновенно взлетал вверх — то шестеренка вращалась вхолостую, ибо специальный механизм отсоединял ее от маховика машины.

Затем, когда поршень и рейка достигали крайней верхней точки, и давление рабочих газов в поршне переставало действовать, поршень и рейка под своим весом начинали путь вниз. В этом момент шестерня присоединялась к валу маховика, и начинался рабочий ход. Таким образом - двигатель действовал рывковыми импульсами и имел очень плохой режим кутящего момента. Двигатель к тому же имел малую мощность, так как усилие создавали только вес поршня и рейки то есть работала сила тяжести , а так же давление атмосферного воздуха, когда остывающими газами и поднятым вверх поршнем в цилиндре создавалось разряжение.

Именно поэтому двигатель назывался атмосферным, ибо в нем вместе с силой тяжести работала и сила атмосферного давления. Но зато — в такой конструкции двигателя были крайне удачно организованы рабочие процессы. Рассмотрим, как были организованы и действовали рабочие процессы в этом двигателе. Далее поршень останавливался.

Затем смесь воспламенялась открытым пламенем через особую трубку. При взрыве горючего газа давление под поршнем скачкообразно поднималось до 4 атм. Это действие подбрасывало поршень вверх, объём газа в цилиндре увеличивался и давление под ним падало, так как внутренний объем поршня не имел связи с атмосферой и был в этот момент герметично закрыт.

При подбрасывании взрывом поршня специальный механизм отсоединял рейку от вала. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось значительное разрежение.

В данном случае рабочий ход оказывался максимальной длинны, и продолжался до тех пор, пока вся энергия сгоревшего топлива в виде избыточного давления Рабочего Тела полностью не израсходовалась на подъем поршня. Заметьте, что на фотографии двигателя видно — длинна рабочего хода высота цилиндра многократно - в раз больше диаметра поршня.

Вот какой длины был у него рабочий ход. В то время как в современных поршневых моторах диаметр поршня примерно равен рабочему ходу. Только в дизелях — этих современных чемпионах экономичности — рабочий ход примерно на процентов больше диаметра цилиндра. А тут — больше в 6 или даже 8 раз….

Далее- поршень устремлялся вниз и начинался рабочий ход поршня под нагрузкой собственного веса и под действием атмосферного давления. После того, как давление сжимаемого в цилиндре газа на пути поршня вниз достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Все это время длинная зубчатая рейка крутила шестерню, соединенную валом с маховиком. Именно так производилась мощность двигателя.

После возвращения поршня в нижнюю точку траектории движения все повторялось снова - спец механизм плавно поднимал его вверх и происходило всасывание свежей порции Рабочей Смеси.

Кроме того — поджигание рабочей смеси в атмосферном двигателе Отто происходило при атмосферном давлении, тогда как в двигателе Ленуара этот процесс происходил в условиях нарастающего разрежения, то есть в условиях нарастающего падения сил давления, когда давление оказывалось заметно меньше атмосферного. Еще нужно сказть, что по принципиильной схеме близкой к схеме этого двигателя сегодня работают копры - дизель-молоты.

Правда подача и поджигание топлива в них устроено иначе, но общая принципиальная схема движения рабочего органа- та же самая. Есть еще одна особенность — которая играла на заметный рост КПД. Это особенности не было ни в двигателе Ленуара, нет ее и в современных 2-х и 4-х тактных двигателях. В атмосферном двигателе Отто в момент поджигания Рабочей Смеси поршень стоял на месте, и при горении первых порций топлива в объеме сгорания создавалось нарастающее давление, то есть порции топлива, которые сгорали во вторую, в третью и в последующую очередь — они сгорали в условиях нарастающего давления, то есть сжатие Рабочей Смеси происходило за счет нарастаний давления от вспышки и выделения тепла первых порций горящего заряда.

При этом инерционность давящей сверху на горящий газ системы — поршня, длинной рейки и атмосферного давления, создавала сильное сопротивление первому импульсу движения вверх, что и приводило к заметному повышению давления в среде горящего газа. Хотя предварительного сжатия поршнем и не было.

Именно это появляющееся во время горения заряда Рабочей Смеси фактическое сжатие значительной величины большей части паров топлива вместе с рабочим ходом большой длинны и играло на значительный КПД атмосферного двигателя Отто образца года. А вот современные поршневые двигатели, как и двигатель Ленуара лет назад, вынуждены поджигать свежий заряд Рабочей Смеси и условиях резко расширяющегося объема, когда поршень а его очень мощно движет шатун и коленвал отчаянно убегает от донышка цилиндра и расширяет объем «камеры сгорания».

Для справки - скорость движения поршня в современных двигателях — метров в секунду, а скорость распространения фронта пламени в сильно сжатом заряде паров топлива — метров в секунду. Но в современных двигателях для устранения этого неприятного положения можно пробовать под-жечь заряд Рабочей Смеси «рано» - то есть до достижения движущимся поршнем на линии завершения предыдущего такта Верхней Мертвой Точки ВМТ , или в положении около этой точки.

А вот в двигателе Ленуара это было невозможно, ибо после достижения поршнем ВМТ начинался процесс всасывания свежей порции горючего газа и воздуха, а ее поджигание возможно только в условиях резко увеличивающегося объема «камеры сгорания» и резкого падения давления в свежей порции Рабочей Смеси ниже атмосферного.

Именно поэтому двигатель Ленуара и имел такой предельно низкий КПД. Дело в том, что при зажигании заряда Рабочей Смеси в цилиндре открытым пламенем через особую трубку при вспышке некоторая часть горящего заряда вылетала в атмосферу через эту трубку и это были заметные потери… Если бы такие потери удалось исключить, то КПД этого двигателя был бы заведомо выше.

Но Отто не обладал знаниями в области электротехники как Ленуар , поэтому он и установил на свой атмосферный двигатель такую примитивную и уменьшающую КПД систему зажигания.

ВЫВОДЫ из этой статьи таковы: 1 — устоявшееся мнение о возможности достижения предельно высокого КПД двигателя преимущественно за счет максимально возможной степени предварительного сжатия Рабочей Смеси справедливо только для конструкций поршневых двигателей , где стремительно движущийся от "донышка" цилиндра в сторону коленвала поршень за счет принудительного привода от коленвала с огромной скоростью расширяет объем «камеры сгорания» и уменьшает давление поджигаемого и горящего- тоже заряда Рабочей Смеси.

В поршневом двигателе Ленуара, работающем без предварительного сжатия Рабочей Смеси, этот недостаток поршневых двигателей проявлялся особенно ярко. Как видите, причина весьма низкого КПД бензиновых агрегатов кроется в больших тепловых и механических потерях, возникающих в процессе работе установок данного типа. Интересно, что снижение последних в ряде случаев привело к снижению надежности ДВС и эта тенденция особенно заметна в моторах последних поколений.

Такие компоненты как поршни, шейки коленвалов и звенья цепей газораспределительного механизма стали компактнее, миниатюрнее. А более жидкие масла при сниженном давлении должны снизить потери на трение в подшипниках и энергетические затраты на смазку.

Противники моторов на "тяжелом топливе", не жалующие их за вибрации, шумность, особенности моментной характеристики солидный крутящий момент доступен на низких и средних оборотах, но при этом дизели "крутятся" довольно неохотно и, самое главное, за риск столкнуться с невозможностью запуска зимой из-за замерзшей солярки, наверняка удивятся, узнав о двукратном превосходстве в коэффициенте полезного действия перед бензиновой когортой.

Объяснение этому явлению кроется в другом принципе формирования топливно-воздушной смеси и том, как именно происходит ее воспламенение. У дизельного агрегата нет свечей зажигания, а смесь воспламеняется при очень высокой степени сжатия, которая позволяет превзойти по КПД бензиновые агрегаты. Сперва в камеру сгорания подается воздух, а затем в самом конце такта сжатия происходит впрыск топлива — смесь горит при более высокой температуре и максимально полноценно.

Таким образом, у дизельного ДВС заметно меньше расход топлива при существенно более высоком значении крутящего момента и это считается одним из ключевых преимуществ агрегатов данного типа. Следует отметить, что причина сравнительно низкого коэффициента полезного действия бензиновых моторов и, соответственно, более высокого значения, демонстрируемого дизельными двигателями внутреннего сгорания, кроется также в видах топлива и их энергетической составляющей.

Процесс горения солярки, которая состоит из более тяжелых углеводородов, сопровождается большим количеством выделяемого тепла, эффективнее преобразующегося в механическую работу. И, конечно, возникает вопрос, существует ли идеальный агрегат, демонстрирующий если не стопроцентный коэффициент полезного действия, то как минимум приближающийся к этой величине? Экологически чистые силовые установки активно пробивают себе дорогу в будущее и это касается не только автомобильной, но и мотоциклетной промышленности.

Что такое коэффициент полезного действия двигателя Автомобилисты нечасто задаются вопросом о КПД мотора, установленного на их машине.